Automatisation industrielle: historique, caractéristiques, types et applications

L'automatisation industrielle est la technologie utilisée, par le biais de systèmes de contrôle tels que des ordinateurs, des robots et des technologies de l'information, pour permettre le fonctionnement automatique de différentes machines et processus dans une industrie, sans nécessiter d'opérateurs humains.

Il cherche à remplacer la prise de décision par des êtres humains et les activités manuelles de réponse de commande par l'utilisation d'équipements mécanisés et de commandes de programmation logiques.

Auparavant, l'automatisation visait à accroître la productivité, car les systèmes automatisés peuvent fonctionner 24 heures sur 24 et à réduire les coûts associés aux opérateurs humains, tels que les salaires et les avantages.

Cette automatisation a été réalisée par divers moyens, tels que des dispositifs mécaniques, hydrauliques, pneumatiques, électriques, électroniques et informatiques, généralement combinés les uns aux autres.

Parmi les contrôleurs à usage général pour les processus industriels, on trouve: les contrôleurs logiques programmables, les modules d'E / S indépendants et les ordinateurs.

Situation actuelle

Récemment, l’automatisation industrielle a été de plus en plus acceptée par différents types d’industries, en raison de ses énormes avantages pour le processus de fabrication, tels que l’augmentation de la productivité, de la qualité, de la flexibilité et de la sécurité à faible coût.

Il présente également des avantages en termes d'économie de main-d'œuvre, de coûts en électricité et en coûts matériels, ainsi qu'une plus grande précision dans les mesures.

Une tendance importante est l'utilisation accrue de la vision artificielle pour fournir des fonctions d'inspection automatique. Une autre tendance est l'augmentation continue de l'utilisation de robots.

L'efficacité énergétique dans les processus industriels est devenue l'une des principales priorités.

Par exemple, les sociétés de semi-conducteurs proposent des applications de microcontrôleurs 8 bits, qui se retrouvent dans les commandes de moteur et de pompe à usage général, afin de réduire la consommation d'énergie et donc d'accroître l'efficacité.

Le Rapport sur le développement dans le monde, 2018, de la Banque mondiale montre que, si l'automatisation industrielle déplace les travailleurs, l'innovation crée de nouvelles industries et de nouveaux emplois.

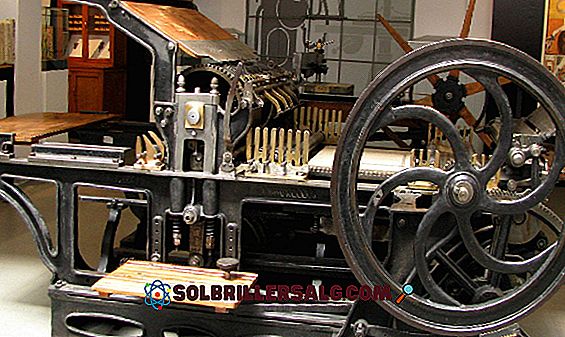

Histoire

Depuis sa création, l’automatisation industrielle a fait de grands progrès parmi les activités auparavant exécutées manuellement.

Révolution industrielle

L'introduction des premiers moteurs et de la machine à vapeur a créé une nouvelle exigence pour les systèmes de contrôle automatique, tels que les régulateurs de température et les régulateurs de pression.

En 1771, le premier moulin à centrifuger entièrement automatisé a été inventé, alimenté par l'énergie hydraulique. En 1785, un moulin à farine automatique a été développé, devenant le premier processus industriel entièrement automatisé.

Moteur Ford

En 1913, Ford Motor Company a mis en place une chaîne de montage pour la production automobile, considérée comme l’un des pionniers de l’automatisation dans l’industrie manufacturière.

Auparavant, une voiture avait été construite par une équipe de travailleurs qualifiés et non qualifiés. L'automatisation de la production a permis d'améliorer les cadences de production de Ford et d'accroître ses bénéfices.

La chaîne de montage et la production en série d’automobiles ont été les premières du genre au monde. Réduction du temps de montage de la voiture de 12 heures par voiture à environ une heure et demie.

Les progrès au 20ème siècle

Les salles de contrôle sont devenues courantes dans les années 1920. Jusqu'au début des années 1930, le contrôle des processus n'était que marche / arrêt.

Dans les années 1930, les contrôleurs ont commencé à être introduits, avec la capacité d'effectuer des changements calculés en réponse à des écarts par rapport à un chiffre de contrôle.

Les salles de contrôle utilisaient des lumières colorées codées pour envoyer des signaux aux ouvriers de l'usine afin qu'ils effectuent certaines modifications manuellement.

Au cours des années 1930, le Japon était un chef de file du développement de composants. Le premier micro-interrupteur, les relais de protection et la minuterie électrique de haute précision ont été développés.

En 1945, le Japon a lancé un programme de reconstruction industrielle. Le programme était basé sur les nouvelles technologies, contrairement aux méthodes désuètes que le reste du monde utilisait.

Le Japon est devenu le leader mondial de l'automatisation industrielle. Des constructeurs automobiles tels que Honda, Toyota et Nissan pourraient produire de nombreuses automobiles fiables et de grande qualité.

Caractéristiques

La mécanisation est l'opération manuelle d'une tâche à l'aide d'une machine motorisée, mais dépend de la prise de décision humaine.

L'automatisation représente une étape supplémentaire de la mécanisation, puisqu'elle remplace la participation humaine par l'utilisation de commandes de programmation logique et de puissants machineries.

Frais d'exploitation réduits

Avec l'automatisation industrielle, les coûts des vacances, des soins médicaux et des primes associées à un travailleur humain sont éliminés. De même, il n’exige pas que les employés bénéficient d’autres avantages, tels que la couverture retraite, les primes, etc.

Bien qu’il soit lié à un coût initial élevé, il permet d’économiser le salaire mensuel des travailleurs, ce qui entraîne des économies substantielles pour l’entreprise.

Les coûts de maintenance associés aux équipements utilisés pour l'automatisation industrielle sont moins élevés, car ils ne tombent généralement pas en panne. S'ils échouent, seuls les ingénieurs informaticiens et de maintenance doivent le réparer.

Haute productivité

Alors que de nombreuses entreprises embauchent des centaines d'employés du secteur de la fabrication pour gérer l'usine en trois équipes pendant un maximum de 24 heures, celle-ci doit encore être fermée pour des raisons de vacances et de maintenance.

L'automatisation industrielle répond à l'objectif d'une entreprise, en permettant à l'usine de fabrication de fonctionner 24 heures sur 24, 7 jours sur 7 et 365 jours par an. Cela apporte une amélioration significative de la productivité de l'organisation.

Haute qualité

L'automatisation apaise l'erreur liée à l'être humain. De plus, les robots ne présentent aucun type d'épuisement, ce qui permet d'obtenir des produits de qualité uniforme, même fabriqués à des moments différents.

Grande flexibilité

Si une nouvelle tâche est ajoutée à la chaîne de montage, elle sera nécessaire pour l'opérateur humain d'une formation.

D'autre part, les robots peuvent être programmés pour effectuer tout type de travail. Cela rend le processus de fabrication plus flexible.

Haute précision de l'information

Les données automatisées collectées permettent d'analyser les informations clés de fabrication, avec une grande précision, réduisant ainsi les coûts de compilation.

Cela permet de prendre les bonnes décisions lorsque vous essayez d’améliorer les processus et de réduire le gaspillage.

Haute sécurité

L'automatisation industrielle peut sécuriser la chaîne de production pour les travailleurs en déployant des robots pour gérer des situations dangereuses.

Coût initial élevé

L'investissement initial associé au passage d'une chaîne de production humaine à une chaîne automatique est très élevé.

De plus, former les employés à la manipulation de ce nouvel équipement sophistiqué implique des coûts substantiels.

Types

Automatisation fixe

Il est utilisé pour exécuter des opérations répétitives et fixes afin d'atteindre des taux de production élevés.

Il utilise un équipement spécifique pour automatiser des processus à séquence fixe ou des opérations d'assemblage. La séquence des opérations est déterminée par la configuration de l'équipement.

Les commandes programmées sont contenues dans les machines sous forme d’engrenages, de câblage et d’autres matériels qui ne peuvent pas être facilement changés d’un produit à l’autre.

Cette forme d'automatisation se caractérise par un investissement initial élevé et des taux de production élevés. Par conséquent, il convient aux produits fabriqués en grande quantité.

Automatisation programmable

C'est une forme d'automatisation pour la fabrication de produits en lots. Les produits sont fabriqués en lots allant de plusieurs dizaines à plusieurs milliers d'unités à la fois.

Pour chaque nouveau lot, l'équipement de production doit être reprogrammé pour l'adapter au nouveau type de produit. Cette reprogrammation nécessite du temps, une période non productive suivie d'un cycle de production pour chaque lot.

Les taux de production sont généralement inférieurs à ceux de l'automatisation fixe, car l'équipement est conçu pour faciliter le changement de produit, au lieu d'une spécialisation du produit.

Des exemples de ce système d’automatisation sont les machines à commande numérique, les robots industriels, les aciéries, etc.

Automatisation flexible

Avec ce système, un équipement de contrôle automatique est fourni, ce qui offre une grande flexibilité pour effectuer les modifications pour chaque produit. C'est une extension de l'automatisation programmable.

L'inconvénient de l'automatisation programmable est le temps requis pour reprogrammer l'équipement de production pour chaque nouveau lot de produit. C'est du temps de production perdu, ce qui coûte cher.

Dans l'automatisation flexible, la reprogrammation est effectuée rapidement et automatiquement dans un terminal informatique, sans avoir à utiliser l'équipement de production en tant que tel.

Ces modifications sont effectuées à l'aide d'instructions données sous forme de codes par des opérateurs humains.

Par conséquent, il n'est pas nécessaire de regrouper les produits en lots. Il peut produire un mélange de différents produits, l'un après l'autre.

Les applications

Industrie 4.0

La montée en puissance de l'automatisation industrielle est directement liée à la "quatrième révolution industrielle", mieux connue sous le nom d'Industrie 4.0. Originaire d'Allemagne, Industry 4.0 couvre de nombreux appareils, concepts et machines.

Industrie 4.0 fonctionne avec l'Internet des objets industriel, l'intégration parfaite de divers objets physiques sur Internet, via une représentation virtuelle, et avec un logiciel / matériel à connecter pour améliorer les processus de fabrication.

Grâce à ces nouvelles technologies, il est possible de créer une fabrication plus intelligente, plus sûre et plus avancée. Il ouvre une plate-forme de fabrication plus fiable, cohérente et efficace qu'auparavant.

L'industrie 4.0 couvre de nombreux domaines de la fabrication et continuera de le faire au fil du temps.

Robotique industrielle

La robotique industrielle est une branche de l'automatisation industrielle qui intervient dans différents processus de fabrication, tels que l'usinage, le soudage, la peinture, l'assemblage et la manipulation de matériaux.

Les robots industriels utilisent divers systèmes mécaniques, électriques et logiciels pour permettre une précision et une vitesse élevées, qui dépassent de loin toutes les performances humaines.

Ces systèmes ont été révisés et améliorés au point qu'un seul robot peut fonctionner 24 heures sur 24 avec peu ou pas de maintenance. En 1997, 700 000 robots industriels étaient utilisés, leur nombre est passé à 1, 8 million en 2017.

Contrôleurs logiques programmables

L'automatisation industrielle intègre des contrôleurs logiques programmables (PLC) dans le processus de fabrication. Celles-ci utilisent un système de traitement qui permet de faire varier les contrôles d’entrée et de sortie, par une programmation simple.

Un automate peut recevoir diverses entrées et renvoyer diverses sorties logiques. Les périphériques d'entrée sont des capteurs et les périphériques de sortie sont des moteurs, des vannes, etc.

Les automates sont similaires aux ordinateurs. Cependant, alors que les ordinateurs sont optimisés pour les calculs, les API sont optimisés pour les tâches de contrôle et sont utilisés dans les environnements industriels.

Ils sont construits de manière à ce que seules des connaissances de base en programmation basées sur la logique soient nécessaires pour gérer les vibrations, les températures élevées, l’humidité et le bruit.

Le principal avantage des automates réside dans leur flexibilité. Ils peuvent utiliser différents systèmes de contrôle. Ils rendent inutile de recâbler un système pour modifier le système de contrôle. Cette flexibilité les rend rentables pour des systèmes complexes et variés.

Des exemples

Dans l’industrie automobile, l’installation de pistons dans le moteur a été réalisée manuellement, avec un taux d’erreur de 1-1, 6%. Actuellement, cette même tâche est effectuée avec une machine automatisée, avec un taux d'erreur de 0, 0001%.

L'intelligence artificielle (IA) est utilisée avec la robotique pour réaliser un étiquetage automatique, en utilisant des bras robotiques comme applicateurs automatiques d'étiquettes, et une IA pour détecter les produits à étiqueter.

Automation chez Audi

En Allemagne, dans l'usine Audi, le nombre de robots est presque égal à 800 employés. Ils effectuent la plupart des travaux pénibles, ainsi que des soudures potentiellement dangereuses, comme le font des tests fastidieux.

Parmi les avantages de l'automatisation chez Audi, il y a une productivité bien supérieure et des exigences moindres pour les travailleurs sans formation.

Les robots utilisés chez Audi ne sont pas seulement responsables du travail dangereux que faisaient auparavant des employés sans formation, ils collectent également une grande quantité de données pouvant être analysées et utilisées pour améliorer le fonctionnement de l'usine.

Cependant, il y a encore des tâches que les robots ne peuvent pas effectuer et que les humains sont mieux préparés à gérer.

En prenant en charge les tâches les plus dangereuses et en améliorant l'efficacité et la productivité de ces tâches, Audi peut attirer davantage d'employés hautement qualifiés et spécialisés pour effectuer des tâches centrées sur l'être humain.

Ligne de production automatisée

Il consiste en une série de postes de travail reliés par un système de transfert afin de déplacer des pièces entre les postes.

Il s'agit d'un exemple d'automatisation fixe, car ces lignes sont généralement configurées pour des cycles de production longs.

Chaque station est conçue pour effectuer une opération de traitement spécifique, de sorte que la pièce ou le produit soit fabriqué étape par étape tout au long de son parcours.

Dans le fonctionnement normal de la ligne, une pièce est traitée dans chaque station, de sorte que plusieurs pièces sont traitées simultanément, produisant une pièce finie à chaque cycle de la ligne.

Les différentes opérations effectuées doivent être séquencées et bien coordonnées pour que la ligne fonctionne efficacement.

Les lignes automatisées modernes sont contrôlées par des contrôleurs logiques programmables. Ils peuvent effectuer les types de minutage et de séquencement nécessaires à leur fonctionnement.